- Ciment

- Béton

- Agrégats

- Construction

- Développement durable

-

-

Développement durable

-

-

- À propos

- Nous joindre

Ciment

Fabrication

> Ciment > Fabrication

L’ABC de la fabrication du ciment

Le ciment est une fine poudre qui, mélangée à des granulats, du sable et de l’eau, donne le béton, le matériau de construction le plus utilisé au monde. Élément de base dans le monde de la construction, le ciment est partout.

Chez Ciment Québec inc. (CQI), nous avons à cœur de fabriquer les meilleurs ciments. Cela passe par la compétence de nos employés, par la qualité de nos matières premières et par la haute technologie de nos équipements. Notre procédé de fabrication Synergia™ requiert 30% moins d’énergie et génère jusqu’à 10% moins d’émissions polluantes à la fabrication que les autres ciments disponibles sur le marché. De ce fait, nous produisons des ciments écoperformants et de qualité supérieure.

Procédé de fabrication écoperformant

Déplacez votre curseur sur l’image pour découvrir et suivre toutes les étapes de la fabrication du ciment.

La pierre est d’abord réduite à une grosseur de 125 mm puis de 65 mm pour ensuite être emmagasinée.

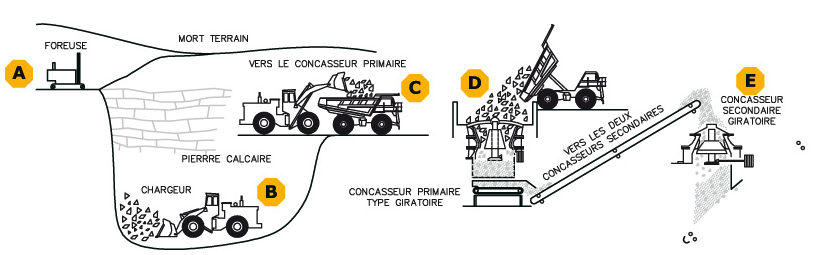

Carrière (A-B-C)

Le calcaire et les autres matières premières utiles à la fabrication du ciment sont extraits. Chez CQI, la carrière principale est adjacente à la cimenterie et fournit plus de 90% des matières premières utilisées. Le transport de matières sur de grandes distances est alors évité, ce qui réduit les émissions de gaz à effet de serre liées au transport.

Une caractérisation régulière de la carrière à chacun des niveaux d’exploitation permet de toujours avoir une vision claire de la composition chimique de la matière pour ainsi optimiser l’opération d’extraction du calcaire, laquelle est réalisée par forage et dynamitage sur base quotidienne.

Concasseurs (D-E)

La pierre calcaire est réduite en passant successivement dans des concasseurs primaires et secondaires.

Préparation de la matière première.

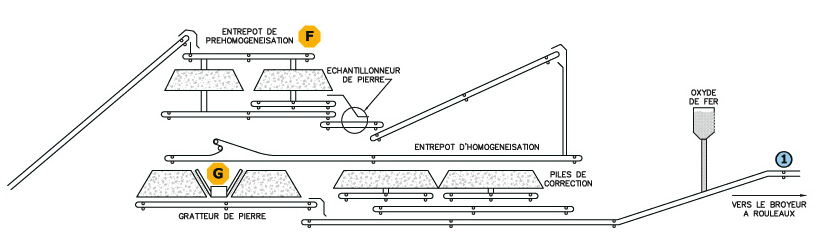

Préhomogénéisation-Homogénéisation (F-G)

Grâce à un analyseur en continu utilisant la technologie de pointe de génération de neutrons, une technique beaucoup plus sécuritaire que les traditionnelles sources d’isotopes nucléaires généralement utilisés dans les analyseurs en continu traditionnels, la pierre est chimiquement analysée en continu en temps réel, ce qui permet d’effectuer le dosage précis de pierres à haute et faible teneur en carbonate de calcium requis par les standards.

Ce mélange est par la suite amélioré à l’aide du gratteur de reprise, un gigantesque système de râteaux, permettant de prélever les matières et d’en faire un assemblage très homogène. D’autres prélèvements pour analyse en laboratoire sont effectués à cette étape.

Les matières premières sont ensuite séchées, réduites en poudre et homogénéisées.

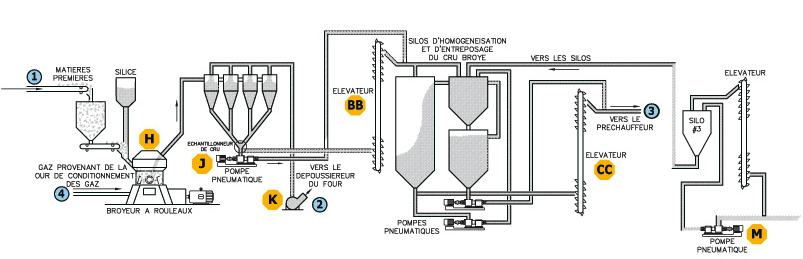

Broyeur à rouleau (H)

L’assemblage de pierre et d’autres composantes est pulvérisé au broyeur à rouleaux. On obtient une fine poudre de pierre que l’on appelle le cru. La chaleur récupérée de la tour de préchauffage sert ici à assécher le cru et permet l’extraction de la matière hors du broyeur.

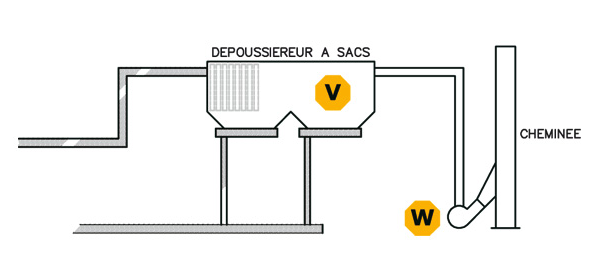

Système de dépoussiérage du clinker

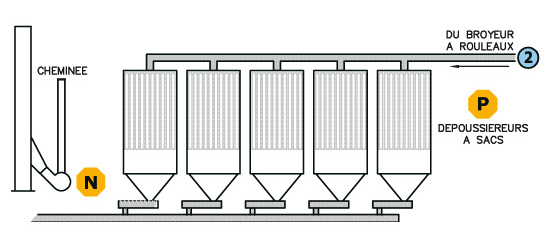

Dépoussiérage (K-P-V)

Une cinquantaine de dépoussiéreurs sont installés à divers emplacements stratégiques dans l’usine. La poussière est récupérée par ces capteurs et réintroduite dans le processus de fabrication. Tous les dépoussiéreurs sont munis de détecteurs de fuite et d’autres instruments permettant aux opérateurs de la salle de contrôle d’en surveiller l’opération en continu. Une alarme informe les opérateurs en cas de mauvais fonctionnement. L’équipement est alors rapidement identifié et réparé. Comme pour toutes les autres machines du procédé, le système de contrôle permet aux ingénieurs de procédé d’accéder à des données et graphiques de tendances relatant les paramètres d’opération des dépoussiéreurs au cours des jours et semaines précédentes.

Ainsi, ces informations permettent de suivre l’évolution du fonctionnement des dépoussiéreurs et des autres équipements, ce qui facilite la planification des interventions préventives d’entretien.

Homogénéisation

À la sortie du broyeur, le cru est emmagasiné dans des silos où il est maintenu en mouvement constant par de puissants jets d’air pour homogénéiser le mélange.

Cuisson et refroidissement

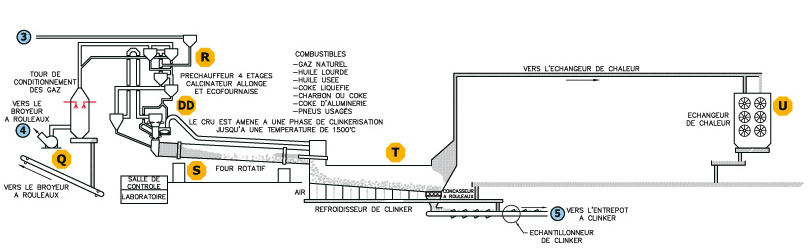

Préchauffage (R-DD)

Les étapes 7, 7a, 7b et 8 font partie du Procédé Synergia™ exclusif à CQI. Pour en savoir plus sur ce procédé, veuillez consulter la page Synergia™.

À l’arrivée du cru dans la tour de préchauffage, de nouveaux tests de qualité sont effectués.

La tour de préchauffage recèle des avantages indéniables. Cette installation génère des économies d’énergie considérables. CQI possède la seule cimenterie au Québec à avoir investi dans un tel équipement.

À la tour de préchauffage, une série de cyclones superposés permet le transfert d’énergie entre gaz chaud et cru. En moins de 30 secondes, la température du cru passe de 90 à 900ºC et la calcination de la matière est également réalisée durant cette courte étape, grâce à la fournaise à calciner allongée où plus de 60% de l’énergie calorifique totale du procédé est introduite.

Écofournaise

Le chauffage et la calcination du cru sont des opérations énergivores qui demandent d’importantes quantités de combustibles. Les cimenteries s’alimentent habituellement en combustibles fossiles tels que le charbon, l’huile lourde et le gaz naturel.

Pour réduire son empreinte environnementale et réduire sa dépendance aux combustibles fossiles, CQI s’est dotée d’un réacteur à combustibles solides baptisé l’Écofournaise. Grâce aux gaz chauds qui y sont introduits en provenance du reste du circuit de cuisson, ce réacteur permet de brûler diverses matières solides, tels des pneus usés. La chaleur générée par la combustion dans le réacteur est ensuite introduite au circuit de cuisson, permettant ainsi de réduire l’appel aux combustibles fossiles traditionnels.

Toujours à l’avant-garde, l’entreprise a été la deuxième au monde à acquérir ce type d’équipement en 2005 dont seulement six exemplaires sont actuellement (2012) en opération sur la planète. Ainsi, notre consommation de carburants traditionnels plus polluants est réduite et des matières destinées aux sites d’enfouissement ou aux dépôts de matériaux secs sont maintenant valorisées énergétiquement.

L’énergie générée par l’Écofournaise est une technologie propre dont l’efficacité est homologuée par des tests environnementaux rigoureux et réguliers.

Centre de valorisation des matières résiduelles

Forte des succès obtenus avec l’Écofournaise, CQI a poursuivi le développement de sa filière des combustibles alternatifs en consacrant d’importants investissements pour continuer d’adapter le procédé à l’utilisation des matières résiduelles et pour s’équiper d’installations permettant la réception, le traitement, le stockage, le dosage et la combustion d’autres matières non recyclables et autrement destinées aux sites d’enfouissement.

Ces installations sont regroupées sous le vocable de Centre de Valorisation des Matières Résiduelles.

Y sont traités des résidus de bois, de papier et carton, de plastique n’ayant pas été retenus dans les centres de tri. Transformées en combustibles de format et de pouvoir calorifique adaptés aux besoins du pyroprocédé, ces matières permettent donc de réduire encore d’un cran la dépendance de la cimenterie aux combustibles fossiles.

Le Centre de Valorisation des Matières Résiduelles comprend également une seconde ligne de préparation, laquelle traite principalement les bardeaux d’asphaltes post-construction et les pièces de bois traités tels les vieux dormants de chemin de fer ou les anciens poteaux électriques ou téléphoniques.

Ces installations ont propulsé la cimenterie de Saint-Basile au premier rang des cimenteries nord-américaines en matière de combustibles alternatifs. Non seulement l’entreprise y retrouve-t-elle l’avantage de pouvoir réduire le rythme d’augmentation de sa facture d’énergie calorifique, mais, par surcroît, elle réduit significativement son empreinte environnementale. En effet, la combustion de ces matières alternatives génère moins de gaz à effet de serre et autres émissions polluantes que celles des combustibles fossiles traditionnels, ce qui procure à l’entreprise un outil efficace pour l’aider à rencontrer les cibles de réductions d’émissions imposées par le système de plafonnement et d’échange mis en place par le gouvernement du Québec.

Finalement, la valorisation énergétique de ces matières procure un bénéfice direct à la société en réduisant l’enfouissement.

Four (S)

Après avoir été calciné à l’étape du préchauffage, le cru chaud est introduit dans le four rotatif pour entrer en fusion à une température de l’ordre de 1450ºC, grâce à un puissant brûleur multi-combustible de la dernière technologie. C’est à cette étape, phase liquide, que les différents oxydes (chaux, magnésie, alumine, souffre, fer, etc.) qui composaient la matière première se recombinent en une structure cristallographique différente de l’originale. La nouvelle matière est à ce moment rapidement refroidie pour saisir sa cristallographie dans son état optimum, permettant, par la suite, de produire des ciments de la plus haute qualité.

À ce stade, par l’effet rotatif du four, la poussière de cru rendue liquide puis refroidie a formé des petites boulettes que l’on nomme clinker.

Le four rotatif de CQI, d’un diamètre de 4,9 m et d’une longueur de 42,7 m, possède le plus petit ratio longueur/diamètre au monde. Avec la tour de préchauffage et le calcinateur allongé ultraperformants de son usine, nul besoin d’un long four pour bâtir la chaleur nécessaire à la fabrication du clinker. Les pertes d’énergie sont ainsi évitées.

Refroidisseur de clinker (T)

Le clinker en fusion est refroidi rapidement dans un refroidisseur de dernière génération. Les gaz chauds générés à l’étape du refroidissement du clinker sont récupérés et introduits dans le circuit du pyroprocédé, ici aussi une étape de récupération de chaleur améliorant le rendement énergétique du circuit.

Des échantillons du clinker y sont prélevés pour assurer le contrôle de la qualité du produit.

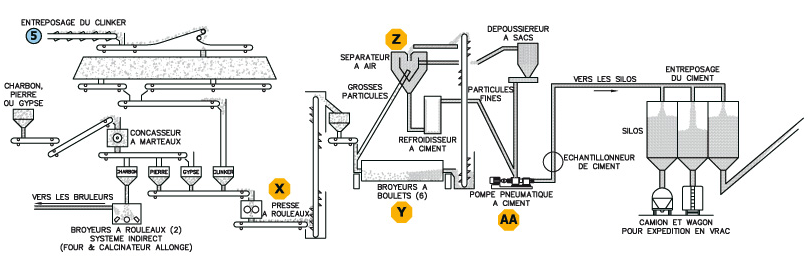

Le clinker auquel est ajouté du gypse et d’autres matières est broyé.

Broyeur à boulets (Y)

Le clinker est broyé dans une série de broyeurs rotatifs à boulets d’acier et mélangé avec du gypse, de la pierre calcaire et d’autres matériaux cimentaires selon les divers types de ciments que nous produisons. D’autres échantillons sont également prélevés à cette étape pour analyse par le laboratoire. Tous les broyeurs à ciment sont équipés de refroidisseurs permettant d’abaisser la température du ciment et ainsi faciliter au producteur de béton l’atteinte des températures requises sur les différents chantiers qu’il dessert.

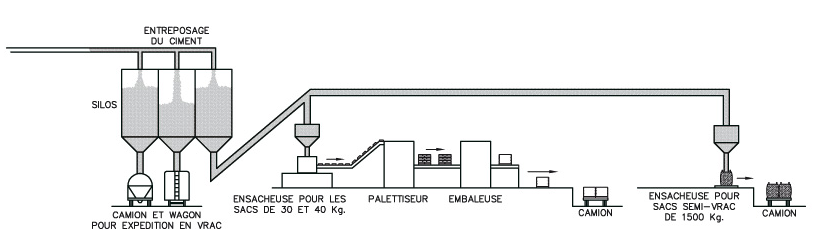

Entreposage et expédition du ciment

Silos à ciment et transport

À la sortie des broyeurs, le ciment est transporté pneumatiquement dans des silos où il est entreposé avant d’être livré en sacs, en semi-vrac ou en vrac. Il peut être transporté par camion, par train ou par bateau. St-Basile Transport inc., la filiale responsable de la division Transport, s’occupe de planifier et gérer la logistique d’expédition des ciments.

Forte d’un parc important de camions-citernes et d’un personnel expérimenté et soucieux des exigences du client en matière de délai de livraison, St-Basile Transport inc. contribue quotidiennement à renforcer la solidité du lien entre CQI et ses clients.

Pour assurer un niveau adéquat de traçabilité des produits livrés, des échantillons de ciment sont prélevés lors du chargement et spécifiquement identifiés en lien avec ce chargement. Ces échantillons sont ensuite entreposés pour référence ultérieure au besoin, permettant ainsi d’assurer au client que le ciment qui lui a été livré se conformait aux normes de qualité en vigueur.

Échantillonneur en continu d’émissions atmosphériques (N-W)

Le ministère du Développement durable, de l’Environnement et de la Lutte contre les changements climatiques (MDDELCC) réglemente la qualité de l’air. Les critères de qualité de l’air contenus à sa réglementation ont été déterminés de manière à protéger la santé humaine, à minimiser les nuisances ainsi que les effets sur l’écosystème. Grâce à ses équipements de dernière technologie CQI se conforme parfaitement à cette réglementation.

À la cheminée de la cimenterie, un spectromètre infrarouge à transformer de Fourier (IRTF ou FTIR en anglais), prend des mesures en continu et analyse en temps réel les émissions atmosphériques. Ces informations sont transmises aux ordinateurs de la salle de contrôle et des alarmes sont programmées si les émissions excèdent les paramètres réglementaires, permettant ainsi d’intervenir rapidement pour corriger la situation.

En plus du contrôle constant et précis effectué à la cheminée par cet appareil, les services de laboratoires indépendants sont retenus sur base annuelle pour effectuer des caractérisations in situ des émissions de cheminées afin de corroborer les informations en continu que nous avons et pour répondre aux exigences du MDDELCC à cet effet dans le cadre du Registre des Rejets Industriels (RRI).

Les substances suivantes sont analysées : oxygène (O), dioxyde de carbone (CO2), monoxyde de carbone (CO), acide chlorhydrique (HCL), acide d’azote (NOX), dioxide de soufre (SO2) et particules fines (PM2,5) ainsi que des mesures liées aux dioxines et furanes.

La réglementation liée au RRI impose de plus qu’un test de destruction soit effectué annuellement.

Pour réaliser ce test, CQI introduit dans son pyroprocédé un volume précis d’un composé gazeux nommé SF6, lequel est classé comme étant le troisième composé le plus difficile à détruire par la chaleur parmi une liste de plus de 300 composés.

Comme il n’y a aucune concentration de SF6 dans nos matières premières ni dans les combustibles que nous utilisons, si le laboratoire indépendant qui réalise le test de destruction mesure une trace de SF6 dans les émissions de cheminées, alors il est simple de déterminer l’efficacité de destruction de ce composé par le procédé.

Le pyroprocédé de la cimenterie de Saint-Basile a plusieurs fois démontré son incroyable efficacité de destruction, laquelle est de loin supérieure à l’exigence imposée par le MDDELCC.

Grâce à son procédé Synergia™, CQI produit donc des ciments de qualité à faibles émissions atmosphériques et totalement conformes à la réglementation existante.

Visitez la cimenterie

Visionnez cette vidéo pour une courte visite de la cimenterie.

Ciment

Nous produisons des ciments écoperformants et de qualité supérieure.

Chez Ciment Québec inc. nous avons à coeur de fabriquer les meilleurs ciments. Cela passe par la compétence de nos employés, par la qualité de nos matières premières et par la haute technologie de nos équipements. Notre procédé de fabrication SynergiaMC requiert 30% moins d’énergie et génère jusqu’à 10% moins d’émissions polluantes à la fabrication que les autres ciments disponibles sur le marché. De ce fait, nous produisons des ciments écoperformants et de qualité supérieure.